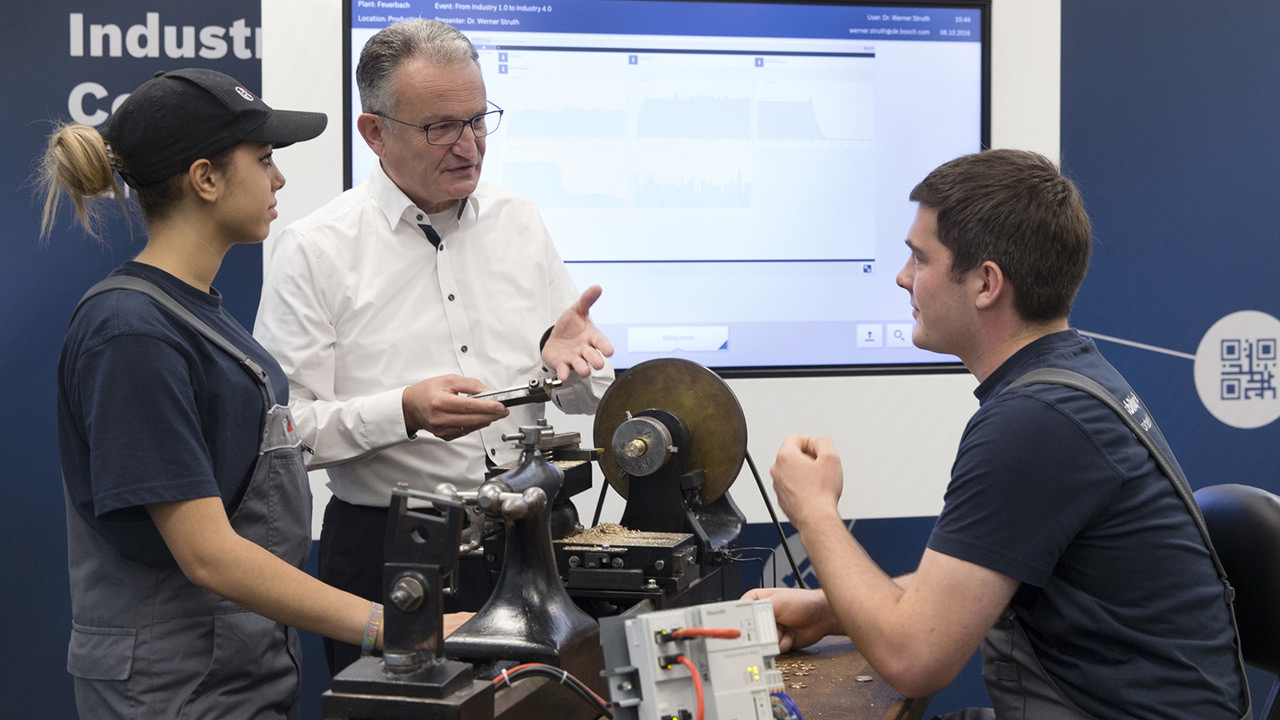

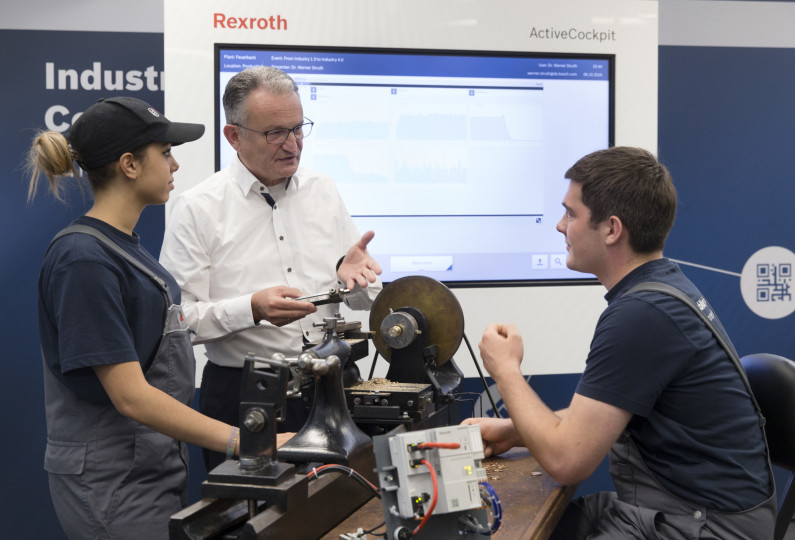

Stuttgart, Németország − Immár 129 éves, lábbal hajtható és az Ipar 1.0 igazi gyöngyszeme: személyesen a cégalapító, Robert Bosch dolgozott 1887-től évekig ezen a 300 kilogrammos öntöttvas esztergapadon. Egyebek mellett ezen készültek mágneses gyújtásrendszere alkatrészei is, amely első nagysikerű termékeként hozta meg az áttörést a vállalat számára a 19. század végén. A Bosch most a múzeumból egyenesen az Ipar 4.0 korába repítette e történelmi gépet, amelyhez a Bosch a tárgyak internete (Internet of Things; IoT) számára kifejlesztett új IoT-gateway technikája szolgál műszaki háttérként. E hálózatba kapcsolt rendszer érzékelők, a megfelelő szoftver és IoT-kompatibilis ipari ellenőrzőrendszerek kombinációjaként teszi lehetővé az öreg eszterga paramétereinek pontos ellenőrzését. Amint Dr. Werner Struth, a Bosch igazgatótanácsának az ipari technológiák és a gyártásszervezés területeiért felelős tagja Stuttgartban kiemelte: „A maga nemében világszerte egyedülálló gépről van szó, amely jól mutatja, hogy az IoT-gateway segítségével még az ilyen régi eszközök is gyorsan és könnyedén hálózatba kapcsolhatók.” Ennek eredményeképpen pedig a Bosch „a régebbi berendezések üzemeltetői előtt is megnyitja a hálózatba kapcsolt ipar kínálta lehetőségeket.”

A gépek többsége még ma sem az Ipar 4.0 része

„Az ipar és a kereskedelem területén alkalmazott számos eszköz még ma sem csatlakozik az Ipar 4.0 rendszereihez. Ennek oka egyebek mellett a megfelelő érzékelők, szoftverek és a cégek IT-rendszereihez való csatlakozási lehetőségek hiánya, ami azt jelenti, e gépek jelenleg még a hálózatba kapcsolt ipar legalapvetőbb követelményeinek sem felelnek meg. Egyedül Németországban több tízmillió technikáról beszélünk, míg világszerte az olyan retrofit-megoldások, mint a Bosch IoT-gateway piaca már milliárdos nagyságrendre tehető” – folytatta Struth. Mint megjegyezte, az ipar alapvető szükséglete a hálózatba kapcsolt berendezések használata, ha hosszú távon is sikeresen kíván működni. Pontosan ezt kínálja az IoT-gateway, mégpedig gyorsan és rugalmasan. E technikával a Bosch kiváló példával szolgál arra, hogyan csatlakoztathatják a régebbi gyártóberendezések üzemeltetői is gépeiket az internetes hálózatokra, valós időben felügyelve és optimalizálva őket. Ezzel olyan megoldások alkalmazására nyílik lehetőség, mint például a megelőző karbantartás, ezzel pedig a termelékenység fokozása mellett csökkentett állásidők.

Hosszú fejlesztési ciklusok indokolják a retrofit-megoldásokat

Az IoT gateway műszakilag és gazdaságilag egyaránt kedvező megoldás: a gépészetre jellemző fejlesztési ciklusok jelentősen eltérnek az ipar számos más területétől. Az egyszer beszerzett gépek sok esetben évtizedekig maradnak szolgálatban, a magasabb elvárásokat célzó cserék jellemzően csupán nagy energia- és költségráfordítás keretében végezhetők el. A világszerte használt gépállomány túlnyomó része így még ma sem része a hálózatba kapcsolt ipar rendszereinek, ennek megfelelően óriási az igény a retrofit-megoldásokkal csatlakoztatható ipari megoldások iránt. Nem kivétel ez alól a Bosch sem: „Mi már használjuk IoT-gateway technikánkat, jelentős összegeket takarítva meg, Bosch Rexroth leányvállalatunk pedig már idén ősztől kínálja ügyfeleinknek e megoldásokat” – hangsúlyozta Struth. Az IoT-gateway az SPS IPC Drives kiállítás alkalmával mutatkozik be a szakmai közönség előtt.

Mindössze 18 hónap alatt megtérülő befektetés

A Bosch homburgi gyárában a hidraulikus szelepek egy 2007-es tesztberendezését csatlakoztatták a mérnökök internetes hálózatra az IoT-gateway segítségével. Az alkalmazott olaj minőségét ellenőrző új érzékelőknek köszönhetően immár a korábbinál jóval pontosabban határozható meg az olajcsere szükséges időpontja, ami egyszerre takarít meg időt és pénzt, illetve kíméli a környezetet. Ebben a konkrét esetben mindössze 18 hónap alatt térült meg az IoT-gateway alkalmazása. A következő lépésként a Bosch 22 további tesztberendezését, majd más gépei sokaságát is át kívánja alakítani. A gateway mellett a Bosch például az adott adatok kiértékeléséhez, feldolgozásához és a Bosch IoT Cloud rendszerére való feltöltéséhez szükséges szoftverekkel is szolgál.

Az IoT-gateway nem igényel programozást

Alkalmazástól függően az IoT-gateway az átalakítandó eszközt felügyelő szenzorokkal egészül ki, amelyek olyan paramétereket mérnek, mint például a hőmérséklet, a nyomás, a rezgés, az elektromosáram-fogyasztás, az olajminőség, a dőlésszög vagy épp a szögsebesség. A szoftver e mért értékeket valós idejű információkká konvertálja, vagyis olyan formátummá, amely már az adott termelési környezetbe integrálható – „akár egy fáradhatatlan szinkrontolmács az Ipar 4.0 felé” – mutatott rá Struth. Az IoT-gateway nem igényel ilyen irányú programozást, csupán konfigurálni szükséges egy böngésző használatával, ami a gyakorlatban azt jelenti, hogy jóval gyorsabban üzembe helyezhető. A konfiguráció a közelmúltban megjelent, új nyílt PPMP gépi nyelven (Production Performance Management Protocol) zajlik.

Jobb minőség és időben végzett karbantartás

Az Ipar 4.0 számára ily módon „felfrissítve”, a múzeumi eszterga immár kész a hálózatba kapcsolt gyártás alapvető új lehetőségeire. Ezek egyike az állandó minőségbiztosítás érdekében végzett folyamatellenőrzés, míg egy másik a nem tervezett állásidőket megelőzni hivatott állapotfelügyelet. A folyamat-ellenőrzés keretében különböző érzékelők paraméterek egész sorát mérik, köztük a munkadarab szögsebességét. A túl magas vagy túl alacsony forgácsolási sebesség például csökkenti a megmunkált fémalkatrész minőségét és a szerszámot is károsíthatja. Elegendő egyetlen pillantás a monitoron az IoT-gateway által rögzített és továbbított adatokra, s a lábpedált hajtó munkás pontosan tudja, ha gyorsabban vagy lassabban kell hajtania az ideális sebességhez.

Az internetes hálózatra frissen csatlakozott esztergapad a szíjhajtás fokozatos változásait is érzékeli. A bőrszíj öregedésével ugyanis annak megcsúszásából adódó relatív fordulatszám-eltérés (szlip) léphet fel a hajtókerék és a munkadarab tengelye között. E folyamat eleinte még nem érzékelhető az emberi szem számára, ám a szenzorok már a néhány százalékos tartományban is felderítik. Amint a szlip eléri a megadott, például kétszázalékos küszöbértéket a rendszer automatikusan értesíti a karbantartó szakembert, aki meghatározott időn belül kicseréli a szíjat. Az érzékelők, a gateway és a szoftver így együttesen hatékonyan előzhetik meg az immár Ipar 4.0 kompatibilis gép nem tervezett leállásait, jelentősen növelve termelékenységét.

507 német márka egy esztergapadért

Robert Bosch 1887 februárjában vásárolta meg az esztergapadot, amelyen ő maga dolgozott. A gép nagyjából 1901-ig volt használatban. Egykori 507 német márkás ára napjainkban mintegy 30-40 ezer eurónak felelne meg, ami a Bosch által 1886-ban alapított kis cég számára igen jelentős, hosszú távú beruházásnak számított. „Ez napjainkra sem változott, a gépek ma is drága technikák. Éppen ezért a lehető leghatékonyabban kell használnunk őket, amelyben döntő szerep jut a hálózatba kapcsolt megoldásoknak” – emelte ki Struth.

Hack Mónika

+36 70 510 5516

A Bosch csoport különböző technológiák és szolgáltatások vezető nemzetközi szállítója. Világszerte megközelítőleg 375 000 munkatársat foglalkoztat (2015. december 31-én) és 70,6 milliárd euró árbevételt ért el 2015-ben. A cégcsoport négy üzleti területen végzi tevékenységét, ezek a mobilitási megoldások, az ipari technika, a fogyasztási cikkek, valamint az energia- és épülettechnika. A Bosch csoport magában foglalja a Robert Bosch GmbH-t, annak mintegy 60 országban működő csaknem 440 leányvállalatával és regionális vállalataival együtt. Értékesítési és szolgáltatási partnereit is beleszámítva a Bosch globális gyártási és értékesítési hálózata mintegy 150 országot fed le. A jövőbeli növekedés alapja a vállalat innovatív ereje. A Bosch 55 800 munkatársat foglalkoztat a kutatás és fejlesztés területén világszerte 118 telephelyen. A Bosch csoport stratégiai célja innovatív megoldások létrehozása a hálózatba kapcsolt világ számára. A Bosch csoport termékei és szolgáltatásai hasznos megoldásokkal javítják az élet minőségét. Az „Életre tervezve” szlogen ezt a világszerte elérhető technológiát jelenti.

A vállalatot 1886-ban Robert Bosch (1861-1942) „Finommechanikai és Elektrotechnikai Műhelyként” alapította Stuttgartban. A Robert Bosch GmbH tulajdonosi szerkezete szavatolja a Bosch csoport vállalati önállóságát. Ez lehetővé teszi a vállalat számára jelentős, a jövő biztosítása érdekében történő befektetések megvalósítását. A Robert Bosch GmbH üzletrészeinek 92 százaléka a Robert Bosch Stiftung GmbH közhasznú alapítvány tulajdonában van. A szavazati jogok többsége a Robert Bosch Industrietreuhand KG-é, amely a vállalati társasági jogokat is gyakorolja. A maradék üzletrészek a Bosch családnál és a Robert Bosch GmbH-nál vannak.

További információért látogasson el honlapunkra: www.bosch.hu